厳しくなる衝突安全基準をクリアするために、フロントバンパーに要求される性能は高くなる一方だ。新型ロードスターでは、最高レベルの安全性能を確保しながら、一段の軽量化が要求された。車体重心からもっとも遠くにある部品の軽量化は、燃費改善だけでなく運動性能のアップにも効いてくる。マツダとUACJはアルミ合金の優位性を最大限に活かすため、材料特性から工法までゼロベースで検討を行なった。

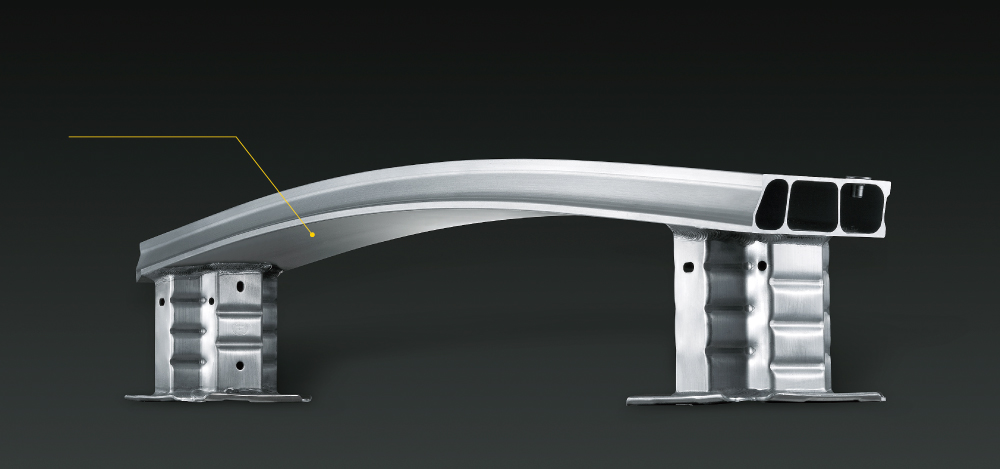

そこでマツダが選択した手段が7000系高強度アルミ合金ホロー押出形材の採用だ。押出形材のバンパーレインフォースメントは、特に高強度化する部位を厚肉に、中強度の部位を中厚に、適正断面形状にすることで大幅な軽量化を達成した。また、強度を高めながらも関連部材を溶接で一体化するための溶接特性も確保した。

次の課題はロードスターの美しいフロントデザインへの適合化であった。押出形材のバンパーレインフォースメントは通常は直線状だ。7000系の高強度押出形材をフロントデザインに合わせた滑らかな曲面に成形するのは容易ではない。この難題には、ストレッチベンド工法という新しい工法を採用し、ロードスター専用に自動化製造ラインを開発・新設して、フロントデザインに溶け込む形状化に成功した。

フロントバンパー本来の機能は衝突安全性能だ。バンパー本体には、アルミ合金製の十字断面のクラッシュボックスと呼ばれるパーツが接合され、クラッシュボックスが蛇腹状に潰れて衝突エネルギーを吸収する。これらすべての形状を最適に設計し製造するためには、シミュレーション技術、素材・加工技術などを統合したノウハウが必要だ。UACJグループの強みである材料開発・加工技術開発から製造までの一貫体制が背景にあった。

ND型ロードスター用フロントバンパー アルミ製:4.2kg

7000系高強度押出材のアルミ合金製バンパーレインフォースメントは、 PROFILE

PROFILE

田中晃二

株式会社UACJ 技術開発研究所 PROFILE

PROFILE

橘崇年

株式会社UACJ押出加工名古屋 PROFILE

PROFILE

雑賀正章

株式会社UACJ 技術開発研究所掲載内容、所属先、役職は、Motor Fan Illustrated 発行当時の情報です。

FORGED PRODUCTS

ALUMINUM DESIGN SHEET